SUSTAINABLE WITH RETROFIT: MORE THAN JUST HIP?

** Dutch text only **

Vaak leveren oude machines niet meer de gewenste productiviteit, betrouwbaarheid en hebben de machines een mindere kwaliteit wat de nodige risico’s met zich meebrengt voor de continuïteit van het productieproces. Reserveonderdelen van de besturingscomponenten zijn vaak moeilijk te verkrijgen met hoge kosten van onderhoud en stilstand tot gevolg. Retrofit voorziet een verouderde machine of productielijn weer van een modern jasje door de besturing te vervangen.

WAT IS RETROFIT?

Het vervangen van de besturing, eventueel in combinatie met het reviseren en updaten van elektrotechnische en mechanische componenten, is een duurzame oplossing. De machine, veelal met een lange technische levensduur, kan worden hergebruikt door de besturingscomponenten aan te passen aan de laatste stand van de technologie. Deze nieuwe hardware biedt nieuwe (en meer) technische mogelijkheden, waardoor processen efficiënter en effectiever kunnen worden ingericht. Dit biedt nieuw perspectief voor het productieproces.

Met retrofit wordt de functionaliteit geoptimaliseerd, de userinterface verbeterd, en kan data worden opgeslagen, verzameld, geanalyseerd en gerapporteerd, waardoor de continuïteit van het productieproces gewaarborgd blijft. Veiligheid vormt vaak een belangrijke reden om voor Retrofit te kiezen.

RETROFIT VOOR JOUW ORGANISATIE

Brainpact begeleidt bedrijven gedurende het gehele Retrofit proces: van het maken van de juiste keuze tot en met de implementatie van nieuwe hardware en software. In de voorbereidingsfase verzamelen we de benodigde informatie betreffende de bestaande situatie en de werking ervan. In deze fase wordt contact gelegd met de leveranciers van machines en componenten om het beeld zo compleet mogelijk te krijgen. Daarnaast voeren we intensieve gesprekken en organiseren wij interviews met operators en managers om naast de huidige werking ook de defecten, manco’s en wensen helder te krijgen. Uiteraard wordt de verkregen informatie, die de basis vormt voor de toekomstige werking, goed gedocumenteerd. Iets wat in een ver verleden vaak te weinig aandacht heeft gekregen. De nieuwe besturing stelt bedrijven in staat om analyses en rapportages snel te verwerken en het productieproces zo goed mogelijk te laten verlopen. De output van de interviews vormen de input van de te registreren elementen uit het proces; aantallen, posities, snelheden en dergelijke.

Tijdens de afronding van ons onderzoek worden alle nieuwe mogelijkheden als ook de verwachtingen afgezet tegen de investering. Doordat de machine of productielijn zelf niet vervangen hoeft te worden is Retrofit in veel gevallen voordeliger dan wanneer gekozen wordt voor totale vervanging. In het plan van aanpak wordt rekening gehouden met een gefaseerde implementatie om het productieproces zo min mogelijk te verstoren. Ook is het mogelijk om de fasering zo te laten verlopen, dat het na een livetest mogelijk is om terug te keren naar de oude situatie.

Bijkomend voordeel van Retrofit is dat aan de hand van remote acces gemakkelijk service en ondersteuning verleend kan worden. Brainpact levert een 24/7-bereikbaarheidsdienst, waarbij afspraken op maat worden gemaakt betreffende bereikbaarheid en remote ondersteuning.

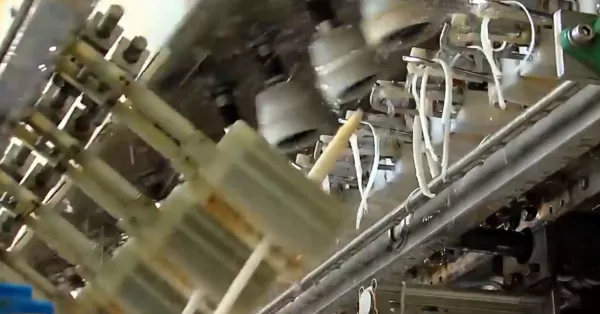

CASE: RETROFIT BIJ NEDRI SPANSTAAL

Bij Nedri Spanstaal BV in Venlo realiseerde Brainpact een Retrofit voor diverse machine en productielijnen voor de productie van draadstaal. De oude PLC-configuratie is vervangen door een Safety S7 (Siemens) met remote IO. De elektrische installatie is geredesigned, geheel vervangen en met de nieuwe besturing is de functionaliteit verder geoptimaliseerd. Door toevoeging van een HMI (Human Machine Interface) is het proces duidelijk en overzichtelijk te volgen en kan een operator beter en sneller ingrijpen. De productiesnelheden en continuïteit van het proces zijn verbeterd en een stuk betrouwbaarder dan in de situatie daarvoor.

Marcel Schreurs, Technical Operations Manager bij Nedri Spanstaal:

Back to overview"Ten aanzien van projecten houdt Brainpact zich altijd keurig aan het schema. Plan van eisen, dit is zeer belangrijk; de uitvoering was goed en met name de nazorg in het werk was prima. De software engineer kwam ter plaatse om samen met de operators zaken te finetunen. Ook remote control was handig om toch nog enige instellingen tijdens productie snel te kunnen wijzigen. Merci!"